2020-07-01

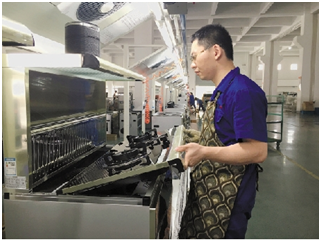

工人正在组装模块,生产集成灶。

走进企业看“颠覆”

工业强市再出发

八成零件自己造 产品就像“拼积木”

厨壹堂投资4000万元探索模块化生产

只要轻轻推拉,集成灶的挡烟板就可以卸下,也可以合上,不需要扳手或螺丝刀……昨天,在盐官镇的浙江厨壹堂厨房电器股份有限公司车间里,工人们正在加紧安装、测试即将投放市场的新款集成灶产品。有意思的是,许多零部件的安装过程就像拼积木一般。

用来“拼积木”的车间,是企业上半年新启用的总装生产线。作为一家厨具企业,这些年,厨壹堂学起了汽车行业,探索出了全新的发展路径——模块化生产。

“我们将原先集成于一体的功能部件设计为可自由拆卸组合的模块。”厨壹堂相关负责人封国华说,公司把集成灶的众多散件,打造为若干个按主要功能区分的标准化模块,之后根据不同类型、不同性能产品的要求,选择相应的模块来组合,从而使零部件实现最大限度的“互通”。

以企业年初投放的两款新产品为例,产品结构简单,分为挡烟板模块、烟罩板模块、灶模块、风机模块、消毒柜模块、拉篮模块这六大模块。每个模块都可以单独安装和拆卸,这期间不用一只螺丝钉。“经过数年的磨合,我们已做到所有新下线产品都出自模块化生产。”封国华介绍。

事实上,处于成长期的企业试水模块化生产并非易事,这意味着生产策略需要大幅调整,生产线也要全面升级。几年下来,厨壹堂在模块化生产上累计投入了近4000万元,不仅优化了研发和生产流程,而且采购了大量先进设备,这才得以形成目前较为成熟的模块化生产体系。

在集成灶行业,出于节省成本和精简生产工艺考虑,许多企业采用的是一体化集成生产模式。不过,模块化生产也有明显优势——产品模块可以自如拆卸,解决了以往一体化集成灶维修难、清洗难的问题。

对企业而言,坚持模块化生产,也是倒逼自身追求精益求精和做强自主制造的“绝招”。封国华说,为了让产品能够做到随时随地安装和拆卸,不发生卡壳,产品的精密度被控制在0.5毫米内。

与此同时,在厨壹堂,公司自主制造的零部件比例达到了80%以上。企业把产品的生产工艺牢牢掌握在自己手里,避免了从外部采购大量零部件,进而全面加强了产品质量控制。

得益于模块化生产带来的生产效率提升,加上销售渠道的拓展,今年1至5月,企业销售额同比增长了80%。下半年,企业还将投入一条新的生产装配线,进一步扩大产能。

“接下来,我们会继续把产品的品质放在第一位,不断完善模块化生产体系,加大“机器换人”力度,助力企业发展。”厨壹堂总经理高永升表示。